Polvo magnético de alto rendimiento

El polvo magnético de presión seca de hierro y estroncio MGC se utiliza para fabricar imanes de formación de presión seca. Nuestro estricto sistema de control de calidad garantiza la calidad estable y confiable del polvo magnético. Las principales materias primas son el óxido de hierro, el carbonato de bario, el carbonato de estroncio, el carbonato de calcio, y se agregan aditivos y se derriten las hormigas para lograr los productos que necesitan los diferentes clientes.

- MGC

- Ciudad de Ma'anshan, provincia de Anhui

- Según la cantidad del pedido del cliente

- 10.000 toneladas/año

- información

El polvo magnético de presión seca de hierro y estroncio MGC se utiliza para fabricar imanes de formación de presión seca. Nuestro estricto sistema de control de calidad garantiza la calidad estable y confiable del polvo magnético. Las principales materias primas son el óxido de hierro, el carbonato de bario, el carbonato de estroncio, el carbonato de calcio, y se agregan aditivos y se derriten las hormigas para lograr los productos que necesitan los diferentes clientes.

Cómo se fabrican las ferritas y cuáles son los procesos de producción

1. Pesaje y mezcla

Las materias primas de ferrita incluyen las principales materias primas, aditivos y fundentes Fe2O3, BaCO3, SrCO3 y CaCO3 son las principales materias primas de la ferrita. El proceso de pesaje debe seguir estrictamente la fórmula, de lo contrario no se pueden obtener las propiedades magnéticas ideales. Después de pesar las materias primas, se mezclan en un equipo especial. La uniformidad de los ingredientes se basa en el proceso de mezclado. Hay muchos factores que afectan la uniformidad de los componentes de una mezcla.

2. Granulación

Para garantizar el progreso sin problemas del proceso de reacción en fase sólida, la mezcla debe granularse antes de la sinterización previa. Durante el proceso de granulación, la solución se rociará en la mezcla. El tamaño de partícula del material de gránulos tiene un efecto sobre el tiempo de calentamiento.

3. Pre-sinterización

El propósito de la presinterización es garantizar completamente la reacción en fase sólida de las materias primas. Después de la presinterización, la mayoría de las materias primas se convertirán en fase de ferrita. El proceso de presinterización también mejorará la deformación, la contracción y la densidad. El polvo presinterizado se puede utilizar como materia prima para imanes sinterizados, imanes adheridos y materiales absorbentes de ondas. Ahora, la mayoría de los fabricantes de ferrita compran directamente el polvo presinterizado.

4. Molino de bolas

En este paso, el material presinterizado se pulverizará en un polvo fino. El proceso de trituración se completará con el equipo de molino de bolas. El medio de molienda son bolas de acero y agua.

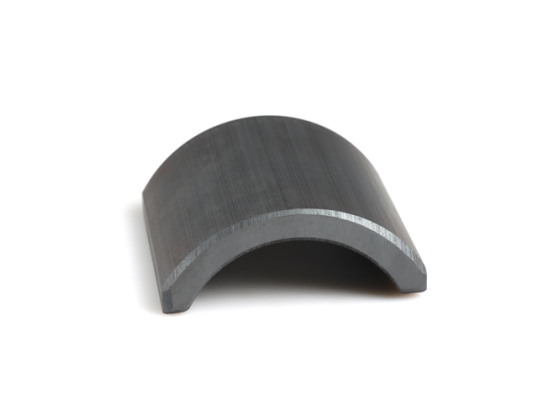

5. Formación

Sobre la base de los métodos de clasificación tradicionales, los imanes de ferrita se dividen en dos categorías: isotrópicos y anisotrópicos. Los métodos de moldeo de ferrita también se dividen en dos tipos: método húmedo y método seco. El proceso de moldeo es técnicamente muy intensivo.

6. Sinterización

Al igual que otros tipos de imanes sinterizados, el paso de sinterización también es muy importante para los imanes de ferrita. Primero, el proceso de sinterización afecta la microestructura de la ferrita, que a su vez afecta las propiedades magnéticas de la ferrita. Los parámetros de sinterización no razonables pueden provocar grietas en el imán. , burbujas y deformaciones.

7. Mecanizado

Los métodos de procesamiento de los imanes de ferrita incluyen esmerilado, pulido, corte y punzonado. Vale la pena mencionar que debido a que la ferrita es un material aislante, los fabricantes de imanes utilizarán muelas abrasivas durante el paso de corte.