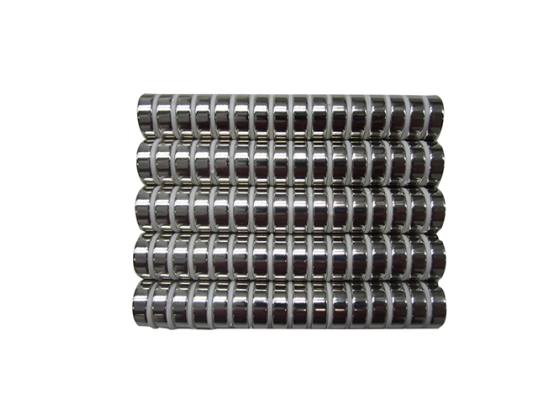

Imanes pequeños, delgados, redondos, planos y fuertes

Ma''anshan High-Tech Magnetic Materials Co., Ltd. fue fundada en septiembre de 1993. Es una empresa de tecnología avanzada con producción, operación y desarrollo de ciencia y tecnología de material de ferroxi de imán permanente de alto rendimiento, y pertenece a los materiales de información electrónica. industria.

- MGC

- Ciudad de Ma'anshan, provincia de Anhui

- Según la cantidad del pedido del cliente

- 10.000 toneladas/año

- información

Ma'anshan High-Tech Magnetic Materials Co., Ltd. fue fundada en septiembre de 1993. Es una empresa de tecnología avanzada con producción, operación y desarrollo científico y tecnológico de materiales de ferroxi de imán permanente de alto rendimiento, y pertenece a la industria de materiales de información electrónica. Hay 180 empleados y personal técnico y de ingeniería que representa más del 20% del total de empleados. Capacidad de producción anual del producto líder: 6,000 toneladas de óxido de imán permanente de alto grado. El nivel de calidad de los productos líderes está en el líder nivel de pares nacionales. Los productos se utilizan ampliamente en automóviles, electrodomésticos y otros campos, con buenas perspectivas de mercado y amplias perspectivas de desarrollo. Los productos no solo se venden bien en China, sino que también se exportan a los Estados Unidos, Europa, Japón ,Sudeste de Asia y otros países y regiones. La empresa ha ganado los títulos honorarios de"Empresa de alta tecnología","Pequeña y microempresa en crecimiento de la provincia de Anhui","Provincia de Anhui Especial y Especial Nueva Empresa","Ma 'anshan Ciencia y Tecnología Pequeño Gigante"y así sucesivamente, y tiene el derecho de importación y exportación de la República Popular China.

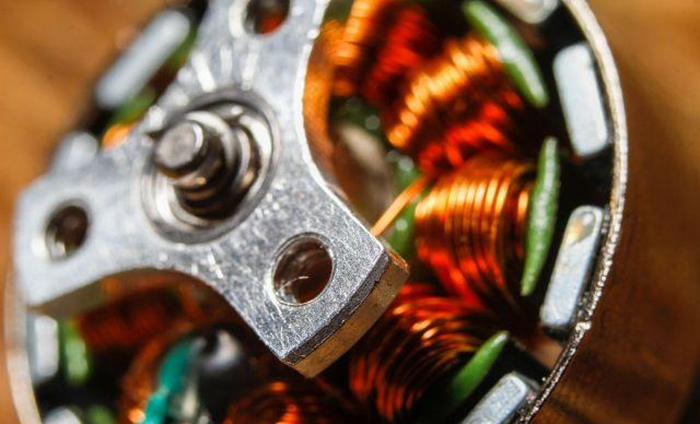

Proceso de Fabricación de Imanes de Neodimio (NdFeB)

Las aleaciones magnéticas de tierras raras de neodimio están hechas de una aleación compuesta principalmente de neodimio (Nd), hierro (Fe) y boro (B), con la adición de elementos adicionales, según el grado de los imanes producidos y la temperatura requerida para la operación. de aluminio (AL), niobio (Nb) y disprosio (Dy), después de mezclar, los elementos se colocan en un horno de vacío donde se calientan y alean a través de un proceso de fusión por inducción al vacío que utiliza una corriente eléctrica para fundir los elementos mientras manteniéndolos libres de contaminación cosa.

derretir y moler

Una vez obtenidos todos los ingredientes, se suelen derretir con corriente eléctrica para formar grumos o barras. Estos lingotes de aleación luego se muelen o pulverizan hasta convertirlos en polvo y se mezclan en preparación para el prensado por medio de un molino de chorro, lo que permite la creación de partículas de un tamaño específico. La composición y mezcla de la aleación determina la resistencia, el grado y otras características del imán, y para la producción de imanes de neodimio, el tamaño de las partículas abrasivas suele ser de unas 3 micras.

Presionar y magnetizar

Después del proceso de molienda, las partículas se presionan juntas. El método utilizado varía según el grado de imán producido y el fabricante. Los tres principales métodos de prensado son prensado axial, transversal e isostático. Durante el prensado, se aplica un campo magnético externo para alinear y fijar los dominios magnéticos de las partículas en una dirección, llamada dirección de magnetización. Una vez que se completa el proceso de prensado, el material se desmagnetiza antes de la sinterización, lo que implica calentar el material en un ambiente libre de oxígeno a temperaturas extremadamente altas pero por debajo del punto de fusión del material. Después de presionar aplicando un campo magnético para dar la dirección preferida de magnetización, los fabricantes de imanes terminan con un bloque que se sinteriza para darle un magnetismo más agudo.

sinterizado

Después del prensado, los imanes aún no son muy fuertes y la sinterización ayuda a fijar las partículas magnéticas en su lugar mediante la aplicación de calor, calentando cuidadosamente la mezcla de aleación a una temperatura lo suficientemente alta como para adherirse pero lo suficientemente baja como para evitar la licuefacción. La sinterización fusiona las partículas ya compactadas para formar una masa sólida, y un imán completo se enfría rápidamente a través de un proceso llamado enfriamiento rápido, lo que maximiza las propiedades magnéticas y minimiza el potencial de una variante de aleación con propiedades magnéticas más pobres.

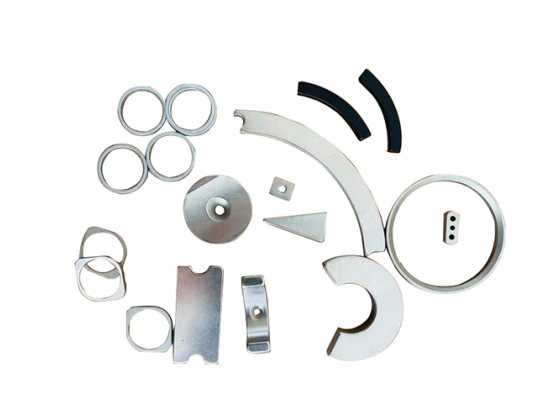

Mecanizado

La sinterización generalmente encoge los imanes, lo que a menudo requiere tamaños y formas específicos para sus respectivas aplicaciones, por lo que se utiliza un proceso llamado mecanizado para definir la forma y las tolerancias. Después del enfriamiento, los imanes se mecanizan en la forma deseada usando descarga eléctrica cortada con alambre o herramientas de corte de diamante, y se limpian y secan antes de la galvanoplastia para evitar la corrosión.

Enchapado

El neodimio se corroerá, por lo que, para evitar la corrosión, hay un revestimiento en el imán. La mayoría de los imanes de neodimio se recubren primero con una capa de níquel, luego se recubren con una capa de cobre y finalmente se recubren con una capa de níquel. También se puede utilizar según requisitos específicos. Otros revestimientos y revestimientos profesionales.

magnetización

Ahora los imanes están casi listos, pero aún no son completamente magnéticos, es decir, se les ha asignado una orientación polar, pero la fuerza magnética no se ha activado y no ejercerán todo su poder magnético para atraer o repeler. Para activar su magnetismo, a menudo se utilizan magnetizadores industriales. El bloque magnético se coloca en él y se expone a un fuerte campo magnético, luego el imán se coloca dentro de la bobina del solenoide y se expone a un campo magnético al menos 3 veces más fuerte que la fuerza requerida del imán y se magnetiza hasta la saturación para obtener la máxima salida magnética. , lo cual se logra alineando el imán y su magnetización con el campo magnético.

Dirección del polo magnético

Orientación de los polos La forma más fácil de identificar los polos de un imán es usar un identificador de polo numérico o usar un imán con un polo identificado. Identificar la orientación de los polos de un imán Una brújula es suficiente, cuando se usa una brújula para identificar los polos de un imán es importante recordar que los polos se atraen a sus polos opuestos, la aguja de la brújula en sí misma es una pequeña barra magnética, por lo que hay un polo norte y un polo sur.

La alineación de los polos magnéticos se puede observar mediante el uso de una película de visualización magnética, que reacciona a las líneas de campo magnético del imán debajo de ella. Las áreas oscuras de la película de visualización representan las caras de los polos y las áreas claras representan los espacios entre los polos. Al medir el espacio entre las líneas del campo magnético, se puede determinar la separación entre polos (frecuencia), y la membrana de visualización magnética no indica si el polo norte es norte o sur. Las películas de observación magnética contienen una solución coloidal de pequeñas escamas de níquel suspendidas en una sustancia aceitosa viscosa. El níquel es ferromagnético y las escamas reaccionan bajo la acción de un campo magnético. Cuando están suspendidos en solución y expuestos simultáneamente a un campo magnético, pueden girar sin obstáculos, alineándolos a lo largo de las líneas de flujo magnético.